Bayangkan Anda sedang mengendarai mobil. Tiba-tiba ada bunyi aneh dari mesin. Kalau dibiarkan, apa yang terjadi? Kemungkinan besar kerusakannya makin parah.

Nah, sama halnya dengan mesin industri. Mesin – mesin yang beroperasi di area industri tidak pernah rusak secara mendadak. Mesin tersebut akan selalu memberikan “kode” terlebih dahulu sebelum terjadi kerusakan fatal. Seperti suara dengung yang makin keras, suhu bearing naik perlahan, getaran terasa lebih kasar, hingga konsumsi listrik yang meningkat.

Masalahnya, perubahan getaran ini sering tidak disadari oleh pekerja karena terbatasnya kepekaan indera manusia dalam merasakan dan mendengar suatu getaran pada mesin. Di sinilah alat ukur getaran mesin berperan sebagai “stetoskop”-nya mesin.

Kenapa Pemantauan Getaran Mesin Itu Penting Banget?

Dalam dunia industri, tercatat bahwa 70% kerusakan rotating equipment diawali oleh peningkatan vibrasi. Data ini bukan sekadar asumsi, melainkan fakta valid yang konsisten ditemukan dalam berbagai studi reliability maintenance.

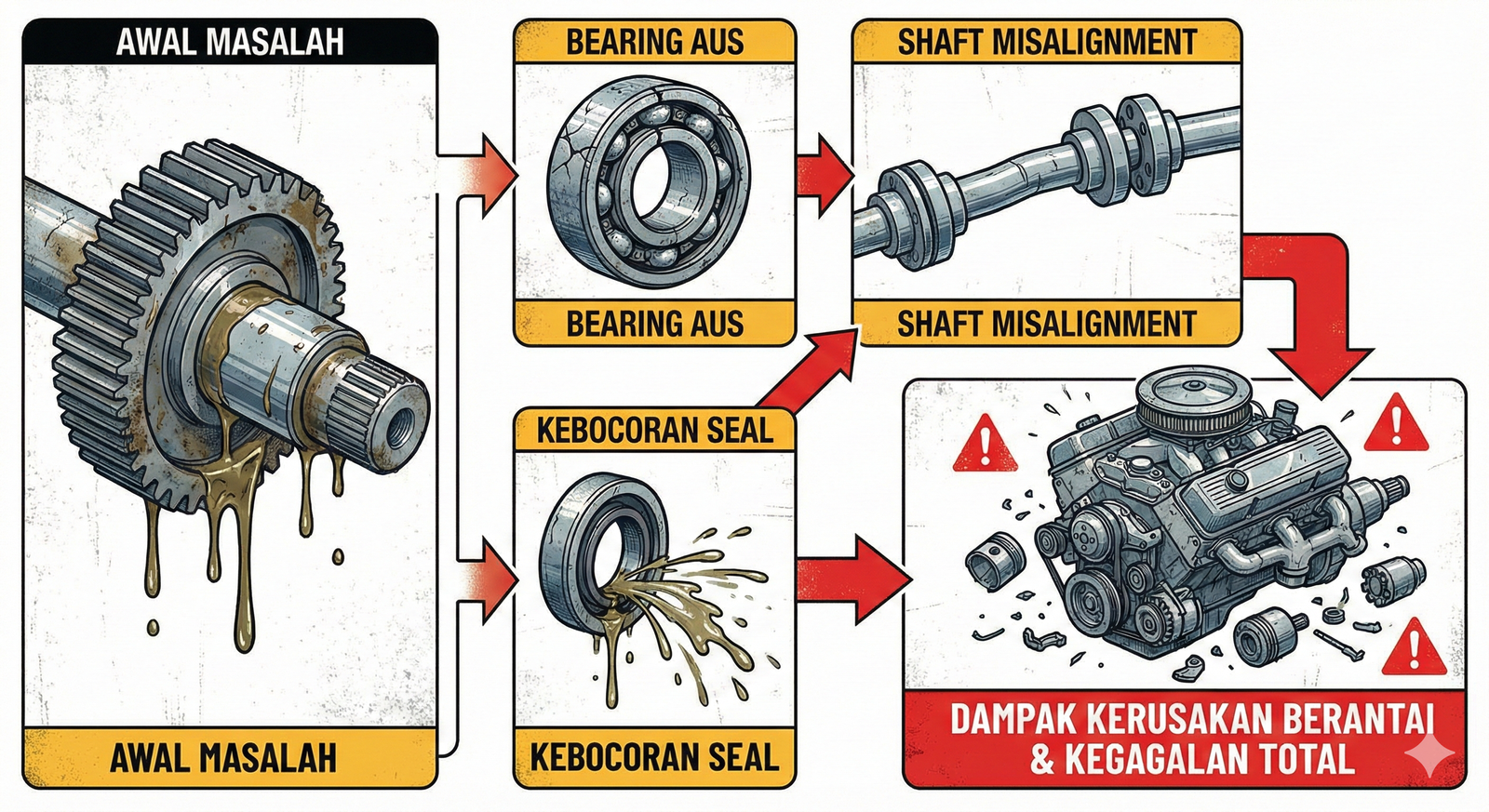

Pada dasarnya, peralatan krusial seperti motor listrik, pompa, turbin, kompresor, hingga gearbox memang menghasilkan getaran alami. Namun, masalah serius baru muncul ketika getaran tersebut melampaui ambang batas aman.

Jika kondisi ini dibiarkan begitu saja, dampaknya bisa merembet ke berbagai komponen vital. Mulai dari bearing yang aus lebih cepat, shaft misalignment yang kian parah, hingga terjadinya kebocoran seal. Bahkan, risiko terburuknya bisa menyebabkan shutdown produksi secara total. Padahal kita sama-sama tahu, satu jam downtime saja di industri manufaktur kerugiannya bisa menembus angka puluhan hingga ratusan juta rupiah.

Apa Sebenarnya yang Diukur oleh Alat Ukur Getaran Mesin?

Supaya Anda tidak sekadar “pakai alat” tanpa paham isinya, mari kita bedah dasarnya terlebih dahulu. Pada intinya, alat ukur getaran bekerja menggunakan sensor accelerometer yang bertugas membaca gerakan osilasi pada mesin.

Dalam pengukurannya, ada tiga parameter utama yang saling melengkapi:

Pertama adalah Velocity (mm/s). Ini mengukur seberapa keras mesin Anda “bergejolak” dan paling sering digunakan sebagai acuan standar ISO. Berikut panduan kasarnya:

- < 2.8 mm/s: Normal.

- 2.8 – 7.1 mm/s: Perlu perhatian.

- > 7.1 mm/s: Potensi kerusakan serius.

Kedua, Acceleration (g atau m/s²). Parameter ini mengukur seberapa tajam atau mendadak getaran tersebut terjadi. Karena sifatnya yang responsif, ia sangat cocok untuk mendeteksi kerusakan frekuensi tinggi seperti masalah pada bearing.

Terakhir ada Displacement (µm), yaitu seberapa jauh jarak fisik pergerakan getaran. Ini lebih relevan untuk mesin berkecepatan rendah atau struktur besar.

Bagaimana Cara Kerjanya?

Secara teknis, alat ini beroperasi menggunakan sensor accelerometer. Proses kerjanya dimulai ketika sensor menangkap getaran mekanis dari mesin dan mengkonversinya menjadi sinyal listrik. Setelah sinyal tersebut diproses oleh perangkat, data akhirnya akan disajikan kepada pengguna dalam bentuk angka atau grafik spektrum agar mudah dianalisis.

Untuk analisis tingkat lanjut, vibration analyzer menerapkan metode FFT (Fast Fourier Transform). Metode ini berfungsi memecah sinyal kompleks untuk membaca frekuensi spesifik, sehingga lokasi dan jenis kerusakan dapat diidentifikasi dengan presisi.

Mengapa Ini Penting?

Analisis ini menjadi krusial karena setiap masalah mekanis memiliki “sidik jari frekuensi” yang unik. Konsep ini mirip dengan seorang dokter yang tidak hanya tahu bahwa Anda sedang demam, tetapi juga mampu mendiagnosis apakah penyebabnya adalah bakteri atau virus.

Berikut adalah karakteristik frekuensi untuk membedakan sumber masalah pada mesin:

- Kerusakan Bearing: Terdeteksi pada frekuensi tinggi.

- Misalignment (Ketidaklurusan): Ditandai dengan munculnya harmonik tertentu.

- Unbalance (Ketidakseimbangan): Terbaca secara spesifik pada 1x RPM.

Masalah Nyata di Lapangan (Dan Kenapa Banyak Terlambat Menyadarinya)

Banyak perusahaan di lapangan ternyata masih sangat bergantung pada metode konvensional, mulai dari sekadar mengandalkan intuisi teknisi, mendengarkan suara mesin, hingga terpaku pada jadwal preventive maintenance. Masalah utamanya adalah pendekatan berbasis jadwal ini sering kali tidak akurat karena tidak mencerminkan kondisi aktual mesin, yang akhirnya memicu inefisiensi atau risiko kerusakan tak terduga.

Sebagai gambaran nyata, bayangkan Anda menjadwalkan penggantian bearing setiap 6 bulan:

- Inefisiensi: Anda mungkin mengganti komponen tersebut saat kondisinya sebenarnya masih bagus.

- Risiko Fatal: Lebih parah lagi, bearing bisa saja rusak di bulan ke-4, padahal jadwal penggantian resmi masih 2 bulan lagi.

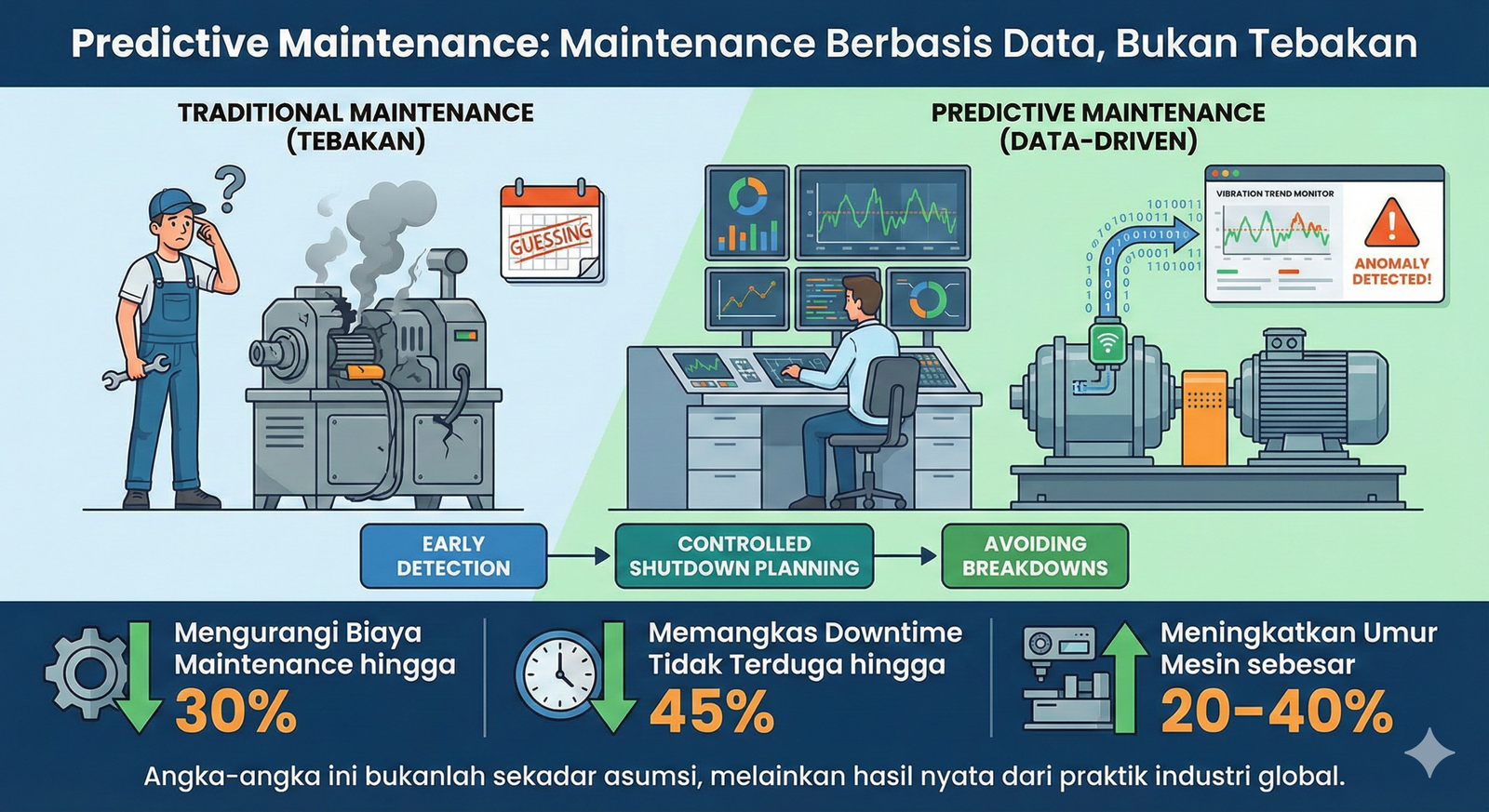

Kesenjangan akurasi inilah yang kemudian dijawab oleh konsep Predictive Maintenance.

Predictive Maintenance: Maintenance Berbasis Data, Bukan Tebakan

Dengan memanfaatkan alat monitoring getaran, Anda memiliki kemampuan untuk memantau tren kenaikan vibrasi sekaligus mendeteksi anomali sejak dini. Data ini memungkinkan Anda merencanakan shutdown secara terkontrol, sehingga risiko breakdown mesin yang mendadak dapat dihindari sepenuhnya.

Secara finansial dan operasional, penerapan predictive maintenance terbukti mampu memberikan dampak signifikan, yaitu:

- Mengurangi biaya maintenance hingga 30%.

- Memangkas downtime tidak terduga hingga 45%.

- Meningkatkan umur mesin sebesar 20–40%.

Angka-angka ini bukanlah sekadar asumsi, melainkan hasil nyata dari praktik industri global.

Jenis Alat Ukur Getaran Mesin (Mana yang Cocok untuk Anda?)

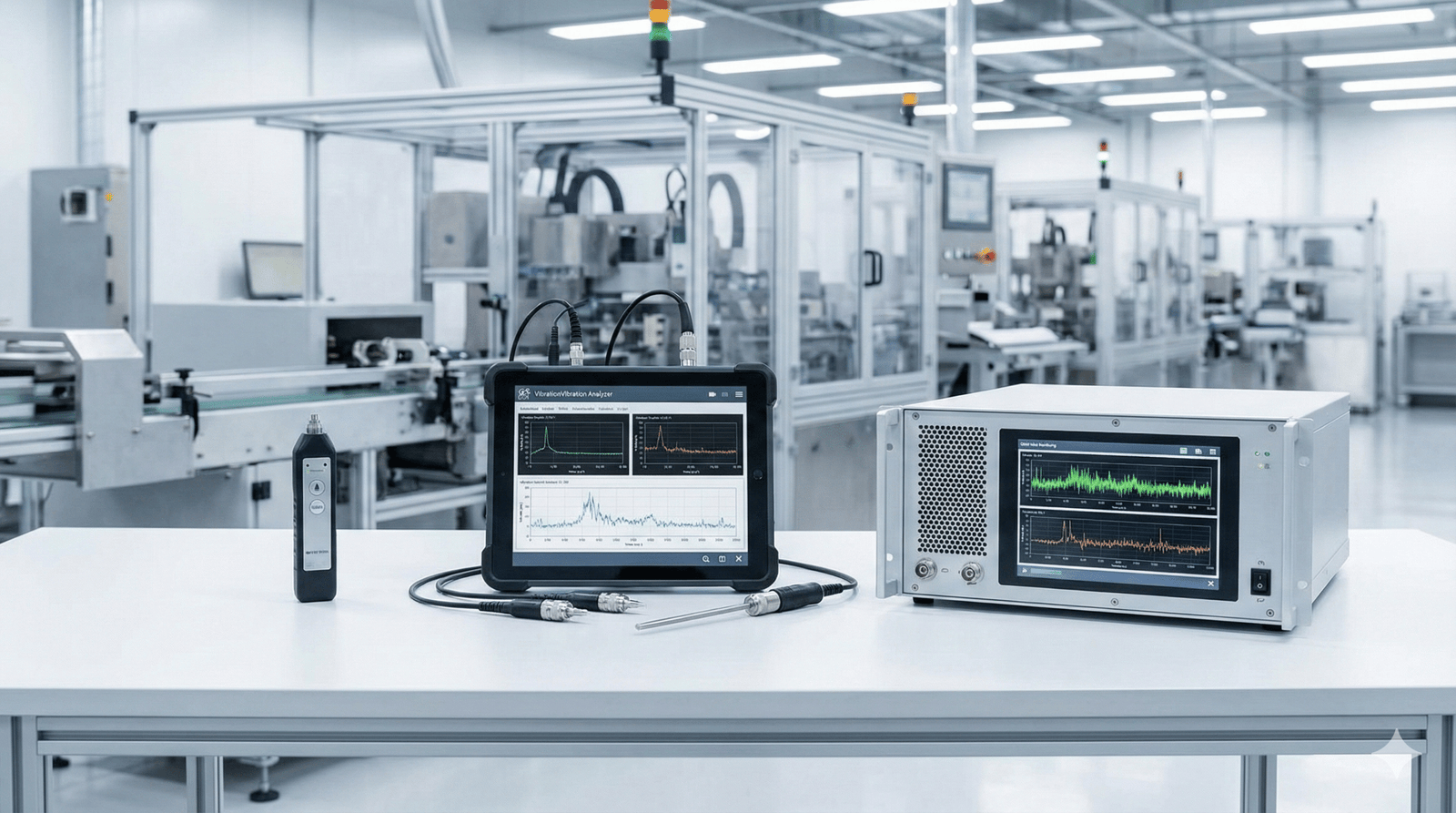

1. Vibration Meter Portable

Alat ini dirancang khusus untuk kebutuhan inspeksi yang cepat. Berkat sifatnya yang praktis dan mudah digunakan, Vibration Meter Portable menjadi solusi ideal untuk melakukan pengecekan rutin sehari-hari tanpa kerumitan berlebih.

Alat ini paling direkomendasikan untuk:

- Pabrik dengan skala kecil hingga menengah.

- Monitoring unit motor dan pompa umum.

2. Vibration Analyzer

Jika Anda memerlukan ketelitian lebih tinggi, Vibration Analyzer ini menawarkan level analisis yang lebih advance dibandingkan tipe portable biasa. Dengan kemampuan melakukan analisis FFT, memantau tren data, hingga mendiagnosa kerusakan spesifik, alat ini memberikan wawasan yang jauh lebih dalam mengenai kondisi mesin.

Penggunaan alat ini sangat cocok diaplikasikan pada:

- Mesin-mesin kritis.

- Unit turbin.

- Kompresor berskala besar.

3. Online Vibration Monitoring System

Berbeda dengan alat ukur manual, sistem ini terpasang secara permanen untuk memantau kondisi mesin secara real-time. Apabila aset mesin Anda tergolong sangat vital dan risiko downtime akan menelan biaya yang mahal, maka sistem ini adalah pilihan investasi terbaik untuk menjaga kontinuitas operasional.

Sistem ini umumnya menjadi standar pada:

- Pembangkit listrik.

- Industri minyak & gas (oil & gas).

- Mesin dengan siklus produksi 24 jam penuh.

Risiko Besar Jika Tidak Menggunakan Alat Ini

Mari kita realistis.

Tanpa monitoring getaran, Anda menghadapi risiko:

⚠️ Kerusakan merambat ke shaft dan housing

⚠️ Overheating akibat misalignment

⚠️ Konsumsi energi meningkat

⚠️ Potensi kegagalan total mesin

Satu kerusakan gearbox saja bisa bernilai ratusan juta rupiah. Bandingkan dengan investasi alat monitoring yang jauh lebih kecil.

Tips Praktis Memilih Alat Ukur Getaran

Sebelum Anda memutuskan untuk membeli alat ukur getaran, sangat penting untuk meneliti spesifikasinya dengan cermat agar sesuai dengan kebutuhan operasional. Pastikan alat yang Anda pilih memiliki kapabilitas teknis berikut ini:

- Rentang Frekuensi: Mampu mengukur minimal hingga 10 kHz.

- Kualitas Sensor: Menggunakan sensor accelerometer dengan standar kualitas industri.

- Fitur Data: Memiliki kemampuan menyimpan data untuk analisis tren (trending).

- Visibilitas: Layar antarmuka mudah dibaca dengan jelas saat digunakan di lapangan.

- Kepatuhan Standar: Sudah sesuai dengan standar ISO 20816.

Selain spesifikasi di atas, hindarilah memilih alat semata-mata karena tergiur harga yang murah. Menggunakan alat yang tidak akurat justru jauh lebih berbahaya karena dapat memberikan rasa aman palsu, di mana Anda mengira mesin dalam kondisi baik padahal kerusakan sedang terjadi tanpa terdeteksi.

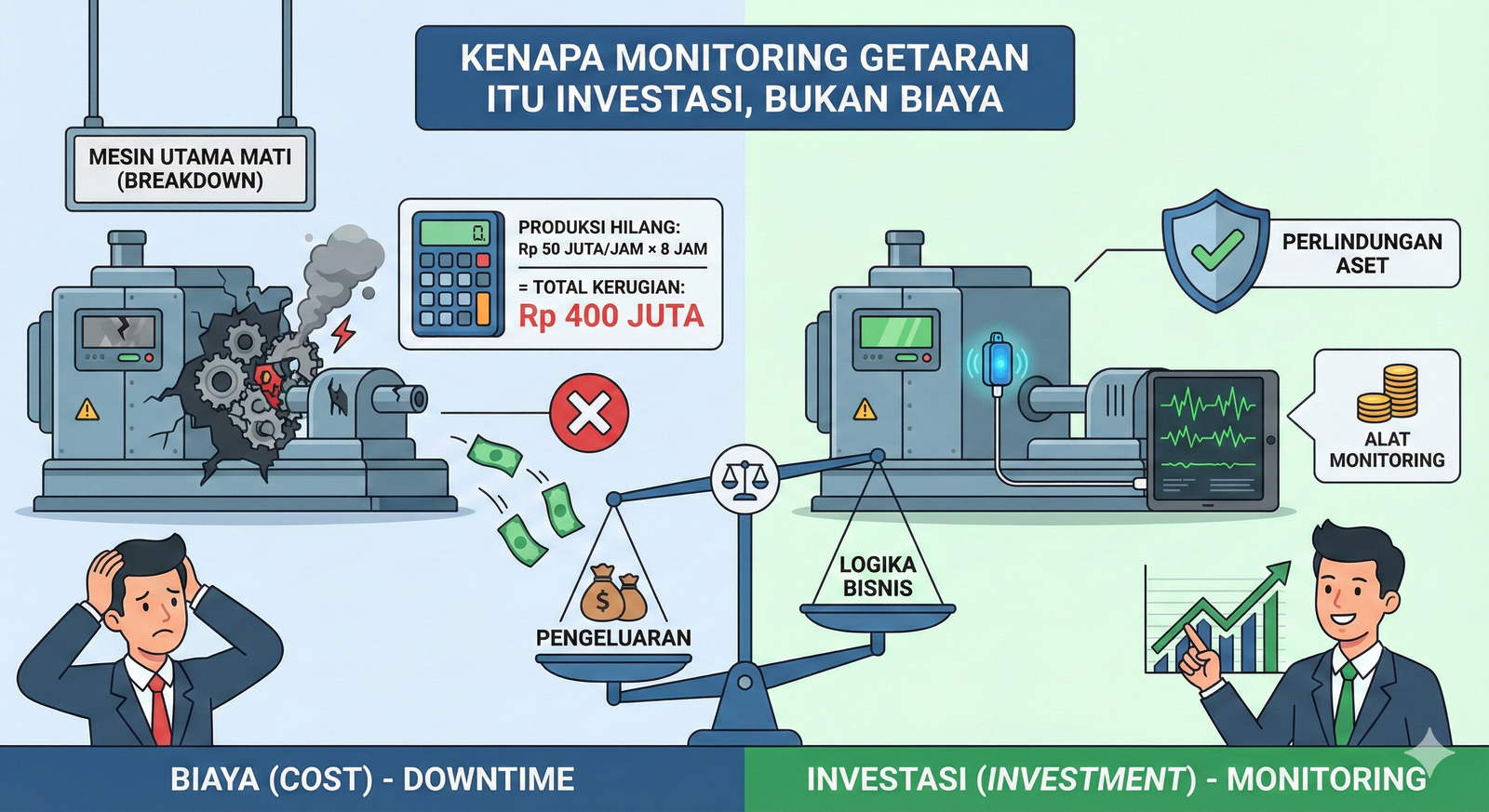

Kenapa Monitoring Getaran Itu Investasi, Bukan Biaya

Mari kita hitung sederhana.

Jika downtime mesin utama:

- Produksi hilang Rp 50 juta per jam

- Breakdown 8 jam

- Total kerugian Rp 400 juta

Bandingkan dengan investasi alat monitoring yang hanya sebagian kecil dari angka itu.

Secara logika bisnis, ini bukan pengeluaran. Ini perlindungan aset.

LIHAT PILIHAN ALAT UKUR GETARAN MESIN TERBAIK UNTUK MESIN ANDA DI SINI!

Saatnya Bergerak Lebih Proaktif

Di era industri modern, keputusan maintenance harus berbasis data, bukan feeling.

Alat ukur getaran mesin membantu Anda:

- Mendeteksi kerusakan lebih awal

- Mengurangi risiko kecelakaan

- Menekan biaya operasional

- Meningkatkan reliability mesin

Kalau saat ini Anda masih mengandalkan inspeksi visual atau “feeling teknisi senior”, itu seperti menyetir mobil tanpa dashboard.

Siap Upgrade Sistem Monitoring Mesin Anda?

Jika Anda ingin konsultasi lebih lanjut mengenai:

- Pemilihan vibration meter yang sesuai aplikasi

- Vibration analyzer untuk mesin kritis

- Sistem monitoring online

- Training analisis getaran

Tim kami siap membantu Anda.

📍 Office:

Jl. Radin Inten II No 61 B

Duren Sawit Jakarta Timur

📞 Phone: 021-2956-3045

📱 Whatsapp:

0823-1234-7066 (Rizki)

📧 Email: sales@testingindonesia.co.id

Jangan tunggu mesin rusak dulu baru bergerak.

Mari kita lindungi aset industri Anda dengan monitoring getaran yang tepat dan akurat.