Testingindonesia.co.id – Dalam dunia industri modern seperti otomotif, manufaktur, dan konstruksi, coating thickness gauge atau alat pengukur ketebalan pelapis merupakan perangkat penting yang tak tergantikan untuk menjamin kualitas, keamanan, dan daya tahan sebuah produk. Alat ini berperan penting dalam menjaga standar mutu, khususnya dalam proses inspeksi dan pengendalian kualitas. Namun, secanggih atau semahal apapun alat tersebut, hasil optimal tidak akan tercapai jika penggunaannya tidak sesuai prosedur dan petunjuk yang benar.

Pertanyaannya, berapa banyak hasil pengukuran yang melenceng hanya karena kesalahan sepele dari penggunanya? Faktanya, banyak teknisi dan operator yang tidak menyadari bahwa mereka telah melakukan kesalahan fatal dalam proses pengukuran.

Melalui artikel ini, kita akan membedah 5 kesalahan umum dalam penggunaan coating thickness gauge, lengkap dengan solusi praktisnya, agar Anda dapat mengoptimalkan fungsi alat ini secara maksimal dan memastikan hasil pengukuran yang presisi dan akurat.

1. Tidak Melakukan Kalibrasi Sebelum Pengukuran

Mengapa Ini Terjadi?

Salah satu kesalahan paling umum adalah langsung menggunakan alat tanpa kalibrasi. Banyak pengguna yang menganggap alat tersebut sudah “siap pakai” sejak dikeluarkan dari kotaknya. Padahal, kalibrasi adalah proses penyesuaian alat agar pembacaan sesuai dengan standar sebenarnya.

Dampaknya?

Tanpa kalibrasi yang tepat, pembacaan bisa melenceng beberapa mikron yang dalam industri seperti otomotif atau penerbangan bisa berakibat fatal terhadap kualitas pelapisan dan keselamatan.

Solusinya:

- Lakukan kalibrasi zero dan foil sebelum memulai pengukuran, terutama jika Anda berpindah jenis substrat (besi, aluminium, plastik).

- Gunakan standard foil bersertifikasi sesuai dengan ketebalan yang akan diukur.

- Gunakan mode kalibrasi otomatis jika alat mendukungnya, atau lakukan kalibrasi manual sesuai instruksi pabrikan.

2. Tidak Memahami Jenis Substrat Material

Kesalahan Umum:

Beberapa pengguna tidak memperhatikan bahwa alat coating thickness gauge bekerja berbeda pada substrat ferrous (logam magnetik) dan non-ferrous (logam non-magnetik). Akibatnya, pengukuran menjadi tidak relevan.

Contoh Kasus:

Jika Anda mengukur lapisan cat di atas baja (ferrous) dan kemudian berpindah ke aluminium (non-ferrous) tanpa mengganti mode alat, hasil pengukuran akan keliru.

Solusi Praktis:

- Kenali jenis substrat Anda terlebih dahulu. Beberapa alat modern bisa mendeteksi jenis substrat secara otomatis.

- Jika menggunakan alat manual, pastikan memilih mode F (ferrous) atau N (non-ferrous) yang sesuai sebelum mulai mengukur.

3. Mengabaikan Kondisi Permukaan

Permukaan yang Tidak Siap Ukur = Hasil yang Tidak Akurat

Debu, minyak, karat, atau permukaan yang tidak rata akan mempengaruhi hasil pengukuran secara signifikan. Banyak pengguna yang langsung melakukan pengukuran tanpa membersihkan atau mempersiapkan permukaan.

Dampak Buruknya?

Hasil pembacaan menjadi lebih tebal dari kenyataan karena alat juga membaca kotoran atau ketidakrataan permukaan.

Solusi Ideal:

- Bersihkan permukaan sebelum mengukur dengan kain mikrofiber atau alkohol isopropil.

- Pastikan permukaan kering dan tidak berminyak.

- Hindari mengukur di area las atau area yang memiliki cacat fisik.

4. Posisi Probe yang Tidak Tegak Lurus

Apa Masalahnya?

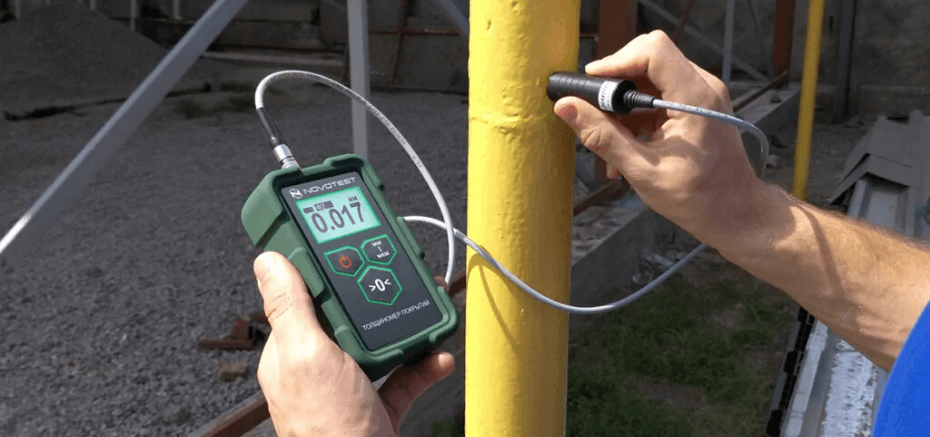

Menempatkan probe (sensor pengukur) tidak tegak lurus terhadap permukaan dapat menyebabkan pembacaan melenceng. Masalah ini sering terjadi pada permukaan melengkung seperti pipa atau panel otomotif.

Mengapa Ini Fatal?

Karena sudut pengukuran yang miring akan menyebabkan jarak antara sensor dan pelapis berubah, sehingga alat membaca nilai yang lebih besar atau lebih kecil dari kenyataan.

Solusi Efektif:

- Gunakan probe dengan desain fleksibel atau pegas untuk menyesuaikan dengan kontur permukaan.

- Latih teknisi untuk memegang alat dengan stabil dan tegak lurus terhadap permukaan.

- Gunakan jig atau penyangga probe untuk pengukuran berulang di permukaan yang sama.

5. Tidak Mengambil Rata-Rata dari Beberapa Titik

Pengukuran Tunggal = Akurasi Rendah

Mengambil hanya satu titik pengukuran dan langsung menyimpulkan kualitas pelapisan adalah kesalahan besar. Dalam praktiknya, ketebalan pelapis bisa bervariasi di beberapa titik permukaan.

Konsekuensinya?

Data yang Anda miliki tidak mewakili keseluruhan area yang diperiksa, dan berpotensi menyebabkan keputusan yang salah dalam proses quality control.

Solusi Praktis:

- Lakukan pengukuran minimal di 5 titik yang tersebar merata di area permukaan.

- Gunakan fungsi statistik pada coating thickness gauge seperti rata-rata, deviasi standar, nilai maksimum dan minimum.

- Jika hasil berbeda terlalu jauh, lakukan pengukuran ulang setelah memastikan permukaan bersih dan probe berada pada posisi ideal.

Tips Tambahan Agar Pengukuran Makin Akurat

- Gunakan alat dari produsen terpercaya seperti Coating Thickness Gauge dari Novotest

- Simpan alat dan probe di tempat yang kering dan bebas magnet agar sensor tetap stabil.

- Lakukan kalibrasi berkala dan simpan sertifikat kalibrasi sebagai dokumentasi.

- Manfaatkan software pendukung jika tersedia untuk analisis dan pelaporan hasil pengukuran secara profesional.

LIHAT PRODUK COATING THICKNESS KAMI DISINI!

Menggunakan coating thickness gauge dengan benar bukan hanya soal teknik pengukuran semata, tapi juga soal kesadaran akan pentingnya detail, akurasi data, dan penerapan prosedur standar operasional. Lima kesalahan fatal di atas bisa terjadi pada siapa pun, baik teknisi pemula maupun profesional berpengalaman. Namun, dengan memahami secara menyeluruh faktor penyebab serta solusi pencegahannya, Anda bisa menghindari kerugian dalam hal waktu, biaya operasional, serta menurunnya kualitas hasil produksi secara keseluruhan. Ingin Alat Coating Thickness Gauge Berkualitas dengan Dukungan Teknis Profesional?

TestingIndonesia siap membantu Anda memilih alat coating thickness gauge yang sesuai kebutuhan industri Anda. Kami menyediakan alat ukur ketebalan pelapis dengan berbagai jenis probe, dengan fitur lengkap, akurasi tinggi, dan sertifikat kalibrasi resmi. Hubungi kami sekarang dan pastikan pengukuran Anda selalu akurat dan terpercaya.