Kalau Anda bekerja di industri migas, manufaktur, pembangkit listrik, galangan kapal, atau maintenance pabrik, besar kemungkinan Ultrasonic Thickness Gauge sudah jadi “senjata wajib” bagi Anda di lapangan. Alat ini kelihatannya simpel: tempel probe, tekan tombol, angka keluar. Beres. Terdengar simple, kan?

Sayangnya… tidak sesederhana itu.

Di lapangan, kita sering menemukan hasil pengukuran yang meleset, data yang tidak konsisten, bahkan pengambilan keputusan maintenance yang salah. bukan karena alatnya jelek, tapi karena cara pakainya yang keliru. Nah, pada kesempatan kali ini, kita akan membahas bersama mengenai:

👉 kesalahan yang paling sering terjadi,

👉 kenapa itu bisa fatal,

👉 dan gimana cara menghindarinya secara profesional.

Siapa yang Paling Sering Menggunakan Ultrasonic Thickness Gauge?

Sebelum masuk ke kesalahan, kita samakan konteks dulu. Ultrasonic Thickness Gauge paling sering digunakan oleh:

- Inspector NDT (Non-Destructive Testing)

- Engineer maintenance & reliability

- HSE & asset integrity team

- Quality control di manufaktur

- Surveyor kapal & offshore structure

Biasanya alat ini dipakai untuk:

- Cek penipisan pipa akibat korosi

- Monitoring ketebalan tangki, boiler, pressure vessel

- Preventive maintenance sebelum kebocoran terjadi

Artinya, data Ultrasonic Thickness Gauge bukan sekadar hanya angka saja, tapi menjadi dasar pengambilan keputusan teknis dan keselamatan kerja.

Kenapa Hasil Ukur Sering Tidak Akurat?

Mari jujur. Di lapangan, kita sering kejar:

- waktu inspeksi mepet,

- area kerja panas, sempit, atau berbahaya,

- tekanan untuk cepat selesai.

Akhirnya, prosedur dikompromikan. Inilah awal mula kesalahan.

Kesalahan 1: Permukaan Tidak Dibersihkan dengan Benar

Ini kesalahan paling klasik.

Karat tebal, cat lama, scale, atau grease masih nempel, tapi probe langsung ditempel.

Apa dampaknya?

Gelombang ultrasonik tidak merambat secara optimal, sinyal pantul menjadi kacau, dan angka ketebalan bisa lebih tebal atau lebih tipis dari kondisi sebenarnya.

Catatan penting:

Dalam praktik inspeksi yang mengacu pada standar K3 dan inspeksi peralatan industri, seperti yang selaras dengan PP No. 50 Tahun 2012 tentang SMK3, akurasi data adalah bagian dari pengendalian risiko kerja.

Solusi praktis:

- Bersihkan area ukur sampai logam benar-benar terbuka

- Gunakan wire brush atau gerinda ringan

- Jangan malas di tahap ini—ini fondasi akurasi

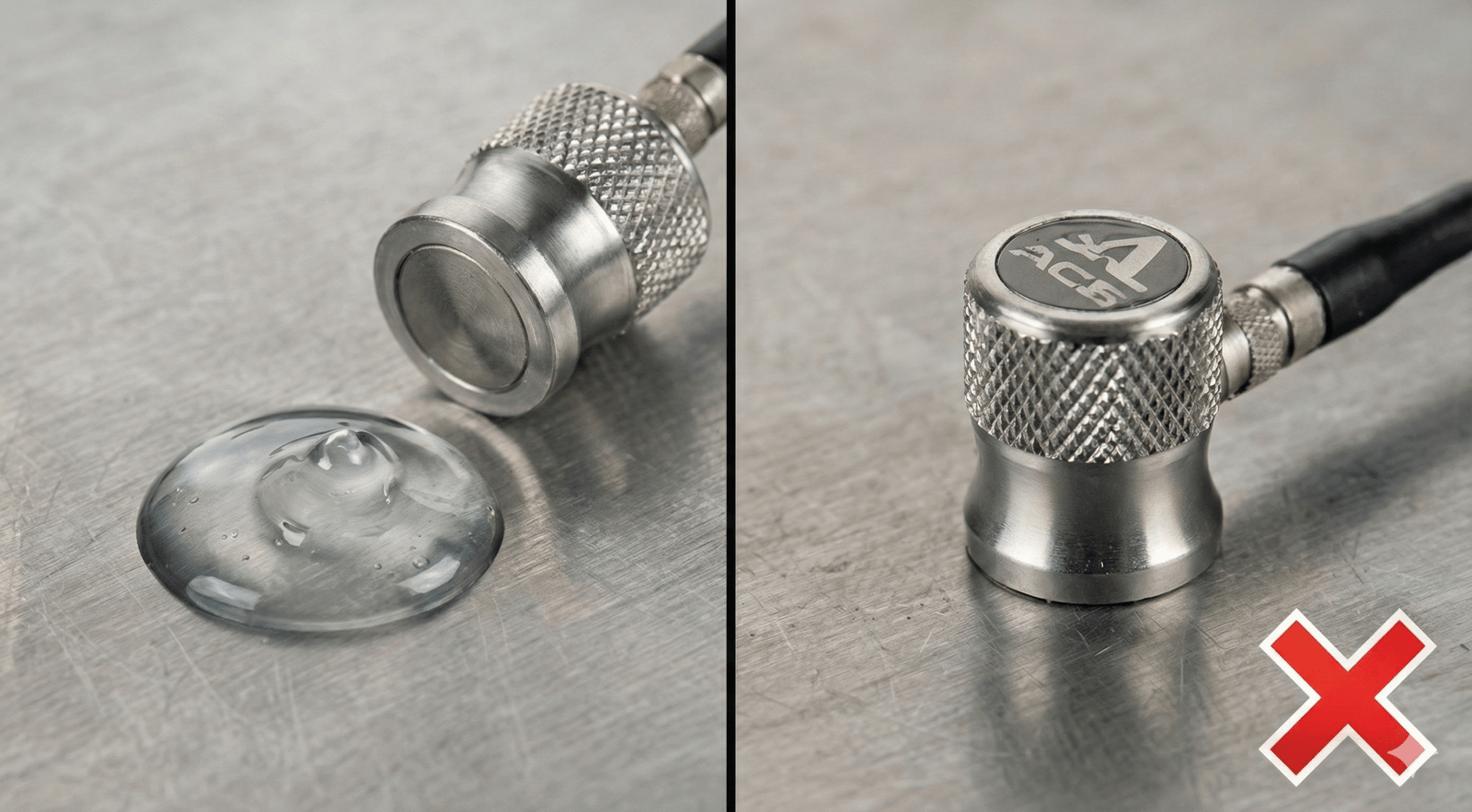

Kesalahan 2: Salah Memilih Couplant (atau Terlalu Pelit)

“Ah, pakai air atau oli bekas juga bisa.” Pernah dengar kalimat ini?

Cairan couplant berfungsi sebagai jembatan penghantar gelombang suara dari transducer ke material. Masalah timbul ketika:

- Terlalu sedikit: Tidak ada transfer gelombang.

- Jenisnya salah: Menggunakan couplant standar pada pipa bersuhu tinggi (di atas 100°C) akan membuat couplant mendidih atau menguap instan, menciptakan “noise” akustik.

Solusi:

Gunakan couplant sesuai spesifikasi. Untuk aplikasi High-Temperature, wajib hukumnya menggunakan gel khusus suhu tinggi. Jangan sampai probe mahal Anda rusak karena panas, atau datanya ngaco karena couplant yang menguap.

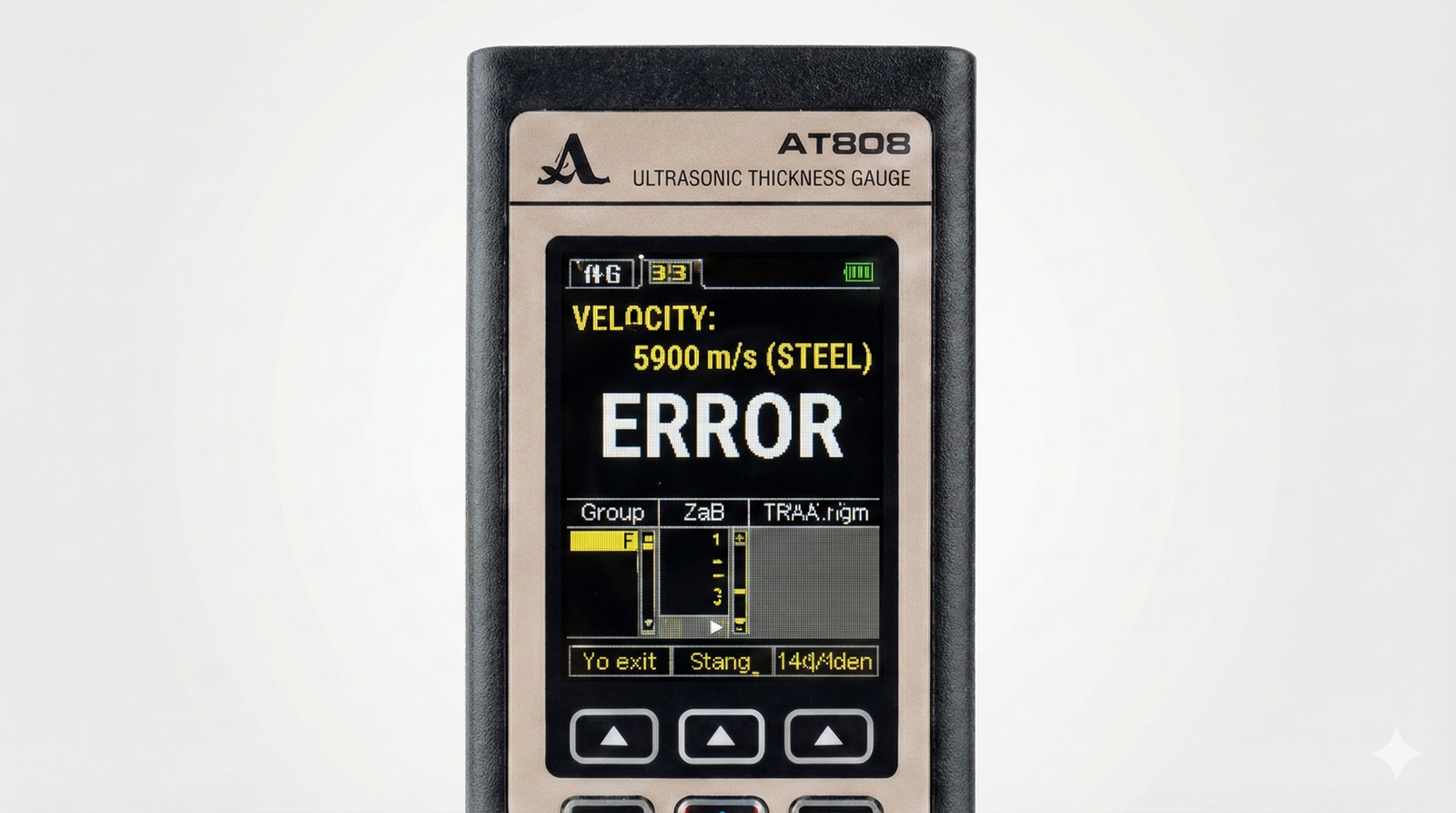

Kesalahan 3: Tidak Melakukan Kalibrasi di Lokasi Kerja

Ini salah satu kesalahan serius yang sering dianggap sepele.

Banyak pengguna hanya melakukan kalibrasi di kantor. Lalu, ketika sampai di lapangan, alat langsung digunakan tanpa melakukan kalibrasi ulang. Padahal, perbedaan temperatur material bisa mempengaruhi kecepatan rambat gelombang ultrasonik.

Dalam konteks pengendalian mutu alat ukur ketebalan ultrasonik, ini selaras dengan prinsip traceability & kalibrasi yang ditekankan dalam sistem manajemen keselamatan dan mutu industri.

Solusi aman:

- Lakukan kalibrasi ulang di area kerja

- Gunakan test block dengan material sejenis

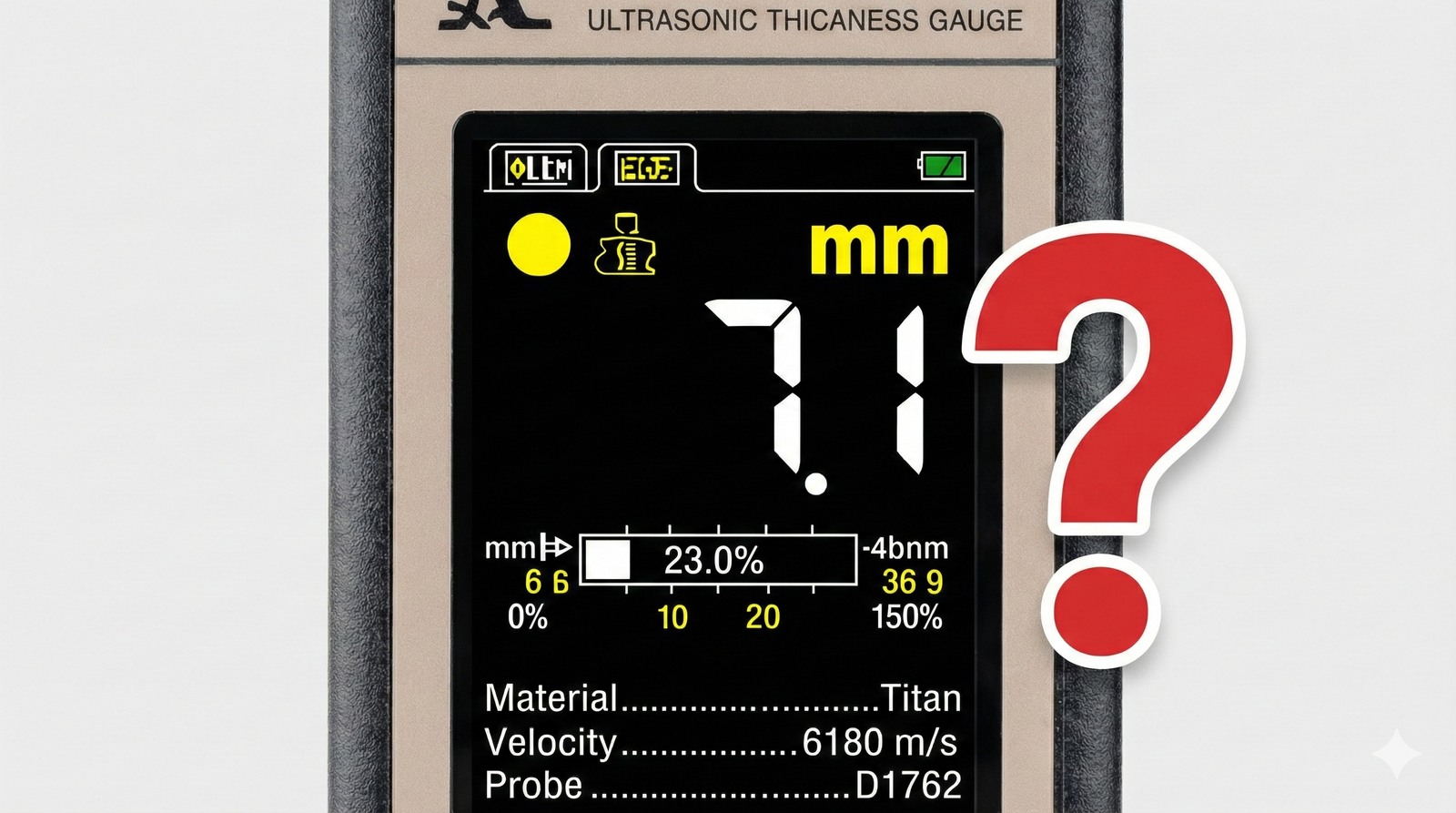

Kesalahan 4: Salah Set Velocity Material

“Materialnya baja, jadi semua sama.”

Nah, ini jebakan.

Padahal:

- carbon steel ≠ stainless steel ≠ cast iron

- bahkan beda grade bisa beda velocity

Salah set velocity = hasil ukur salah total, walaupun angkanya terlihat “masuk akal”.

Solusi teknis:

- Pastikan velocity sesuai jenis material

- Kalau ragu, lakukan known thickness calibration

Kesalahan 5: Mengukur di Area yang Tidak Representatif

Kadang kita ukur:

- terlalu dekat weld,

- di area pitting ekstrem,

- atau di permukaan tidak rata.

Lalu hasilnya dijadikan representasi seluruh pipa. Ini bahaya.

Dalam praktik inspeksi aset yang selaras dengan pendekatan asset integrity management, titik ukur harus representatif dan terdokumentasi.

Solusi:

- Tentukan grid pengukuran

- Hindari area weld kecuali memang jadi fokus inspeksi

- Dokumentasikan titik ukur dengan jelas

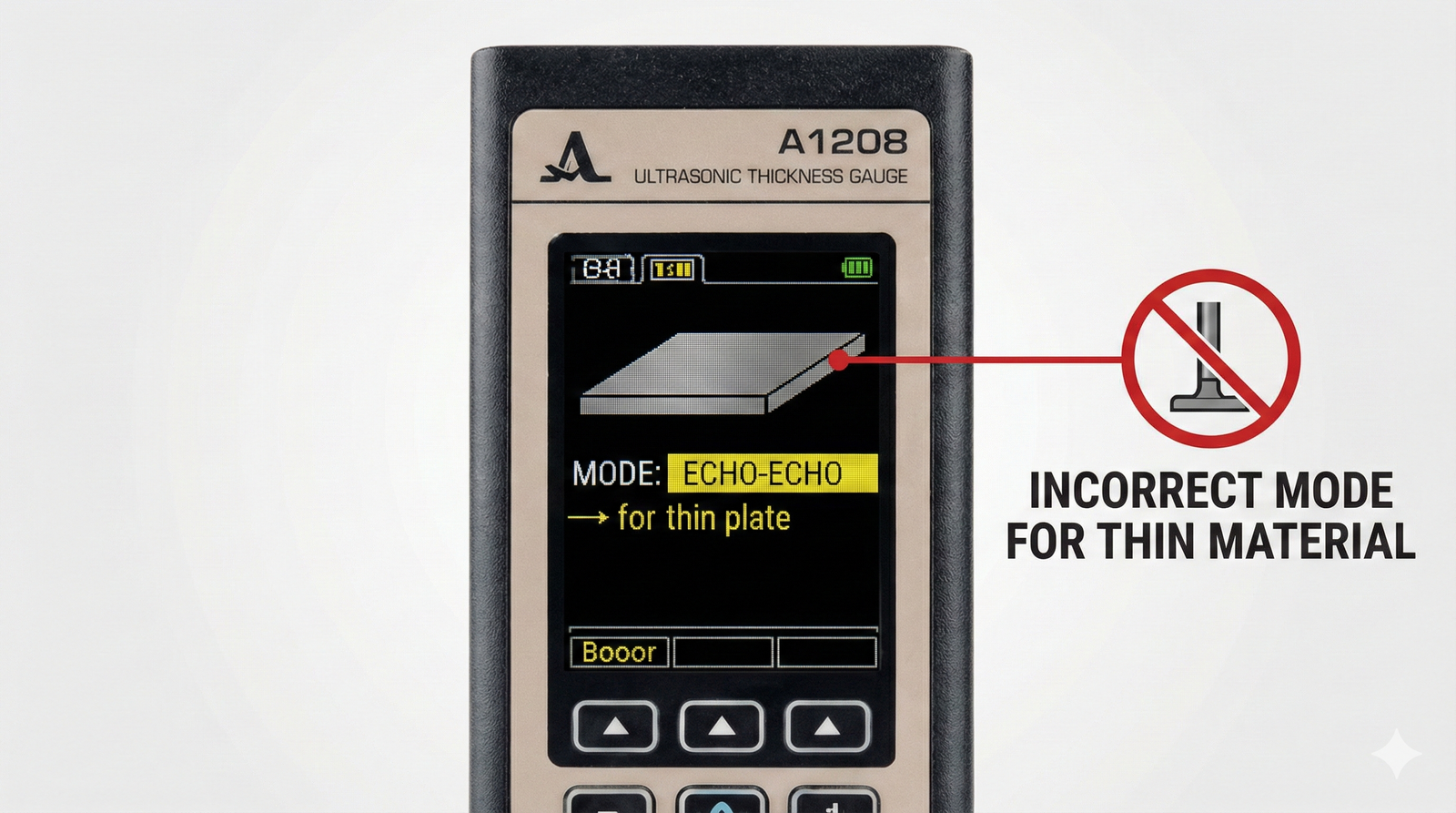

Kesalahan 6: Salah Pilih Mode

Banyak dari kita mengukur ketebalan pipa yang masih ada catnya menggunakan mode standar (Pulse-Echo). Padahal, mode ini menghitung total ketebalan termasuk lapisan cat.

Jika Anda hanya ingin tahu sisa ketebalan logam (untuk menghitung laju korosi), ini bahaya. Anda bisa saja mengira pipa masih tebal, padahal itu tebal karena cat!

Solusinya: Gunakan fitur Echo-to-Echo (E-E). Fitur pintar ini bisa “mengabaikan” ketebalan cat dan hanya mengukur logam murninya saja. Pastikan alat Anda punya fitur ini jika sering bekerja di area coated structure.

Kenapa Alat yang Tepat Itu Penting?

Setelah mengetahui risiko di atas, kita sadar bahwa skill operator harus didukung oleh alat yang mumpuni. Kita tidak bisa lagi mengandalkan alat “murah meriah” yang tidak stabil pembacaannya.

Anda membutuhkan Ultrasonic Thickness Gauge yang:

- Punya fitur Auto-Recognition probe.

- Mendukung mode Through-Paint (Echo-to-Echo).

- Tahan banting di lingkungan harsh environment (Oil & Gas, Power Plant).

- Mudah dikalibrasi di lapangan.

Di Testing Indonesia, kami tidak hanya menjual alat. Kami mengerti bahwa setiap industri punya tantangan uniknya masing-masing. Kami memastikan Anda mendapatkan unit yang paling sesuai dengan spesifikasi material dan regulasi yang Anda hadapi, bukan sekadar “asal ada barang”.

Kami menyediakan berbagai varian High-End Ultrasonic Thickness Gauge yang sudah teruji akurasinya dan menjadi standar di berbagai industri berat di Indonesia.

LIHAT PILIHAN ULTRASONIC THICKNESS GAUGE TERBAIK UNTUK MATERIAL ANDA DI SINI!

Jangan tunggu sampai ada temuan audit atau insiden kebocoran. Mari diskusikan kebutuhan inspeksi Anda bersama tim ahli kami. Kami siap memberikan konsultasi teknis maupun demo produk untuk memastikan Anda berinvestasi pada alat yang tepat.

Hubungi kami sekarang untuk konsultasi gratis:

🏢 Office: Jl. Radin Inten II No 61 B, Duren Sawit, Jakarta Timur

☎️ Phone: 021-2956-3045

📱 Whatsapp (Fast Response): 0823-1234-7066 (Bpk. Rizki)

📧 Email: sales@testingindonesia.co.id

Testing Indonesia – Partner Terpercaya untuk Solusi Pengujian & Inspeksi Anda.